La Storia di Saipem

Un viaggio attraverso oltre 65 anni di innovazione, eccellenza ingegneristica e leadership globale nel settore dell'energia.

1957 - 1969

Ingegneria per un futuro sostenibile, come tutto ebbe inizio

Espansione economica. Una nuova Unione Europea. Le tensioni della Guerra Fredda oltre la cortina di ferro e l’ascesa della tecnologia che avrebbe cambiato il corso della storia.

Mentre l’Italia affrontava un boom economico e demografico, e il mondo viveva trasformazioni radicali dopo la Seconda guerra mondiale, Saipem nasceva.

1957 Le origini di Saipem

Saipem nasce come società indipendente dalla fusione tra SAIP e Snam Montaggi (Società Azionaria Italiana Perforazioni E Montaggi), con l’obiettivo di creare una nuova realtà ingegneristica italiana. Inizialmente opera come fornitore di servizi per Eni, contribuendo al boom economico del dopoguerra, in un’Italia che da paese agricolo diventa potenza industriale.

La sua nascita si inserisce in un periodo di forte innovazione tra l'era spaziale e la nascita della Comunità Europea, e riflette la visione di Enrico Mattei, che vede in Saipem un passo naturale nell’espansione del gruppo Eni.

la forza di un’idea

Il pensiero di Enrico Mattei, la forza di un’idea

Enrico Mattei fu la mente visionaria che rese possibile la nascita di Saipem. Fondatore di Eni e promotore di un modello industriale aperto e innovativo, comprese fin da subito che l’Italia doveva dotarsi di un’azienda capace di competere sul piano tecnologico e infrastrutturale a livello mondiale. Vedeva in Saipem il braccio operativo e ingegneristico del gruppo Eni: una realtà in grado di portare il know-how italiano oltre i confini nazionali, di costruire alleanze e di sostenere lo sviluppo economico dei Paesi emergenti. La sua visione fondata su integrazione, ricerca e autonomia energetica, gettò le basi della cultura aziendale che ancora oggi caratterizza Saipem.

«La necessità di creare gruppi industriali integrati è diventata sempre più evidente con l'aumento dell'importanza dell'industria petrolifera», afferma Mattei a proposito del periodo postbellico.«Non poteva sfuggire nemmeno al nostro Paese, che non è isolato ma è parte di un mondo in cui l’industria sta raggiungendo i massimi livelli di integrazione e complessità.»

1958–1963

Le prime sfide offshore e l’ingegneria dell’urea

In pochi anni Saipem costruisce il suo know-how tecnologico, segnando tappe fondamentali nell’ingegneria industriale.

Nasce la piattaforma Scarabeo, una delle prime meraviglie dell’ingegneria offshore, seguita dai primi pozzi nel Golfo Persico e dall’avvio delle grandi pipeline internazionali in Argentina e India.

Parallelamente, con il brevetto Snamprogetti™ per la produzione di urea (1962), Saipem rivoluziona il settore dei fertilizzanti e contribuisce allo sviluppo dell’agricoltura industriale su scala mondiale.

Innovazione, sperimentazione e apertura ai mercati globali diventano i pilastri della sua crescita.

1964–1966

Ricerca, industria e flotta tecnologica

In questi anni Saipem trasforma la ricerca in impresa industriale: il laboratorio di San Donato Milanese evolve in centro d’eccellenza per la tecnologia dell’urea e nascono i primi impianti semi-industriali in Sicilia e Spagna. Nel frattempo, la società sviluppa le proprie infrastrutture offshore: dalla conversione della nave Castoro 1, prima posatubi della flotta, all’espansione nel settore della raffinazione e della chimica. L’Italia vive una stagione di modernità e Saipem ne incarna lo spirito, portando ingegneria e innovazione oltre i confini nazionali.

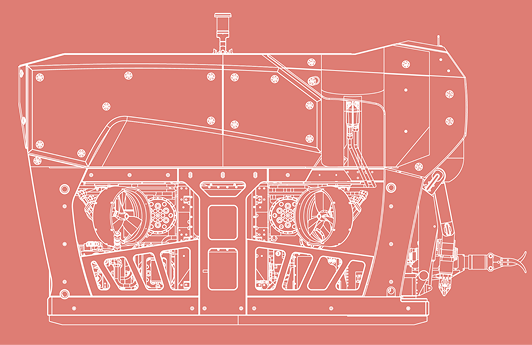

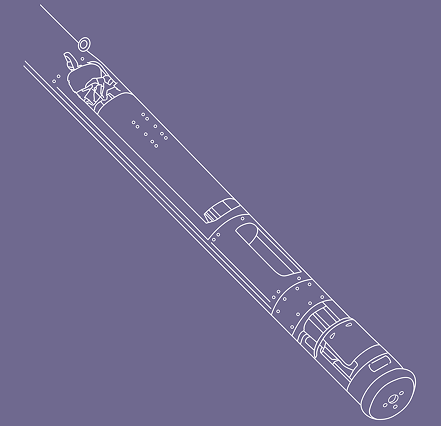

La Firing Line: precisione e potenza in azione

La Firing Line della nave Castoro Sei era composta da una rampa centrale fissa per la posa dei tubi, collegata a rampe interne ed esterne in grado di regolare l’angolo di posa a diverse profondità.

In acque profonde o in condizioni difficili, poteva essere estesa ulteriormente. Lungo le rampe erano disposte tre stazioni di tensionamento da 110 tonnellate, nove postazioni di lavoro (saldatura, raggi X e rivestimento dei giunti) e diversi rulli di supporto.

1967–1969 Consolidamento e riconoscimento internazionale

La fine del decennio segna la maturità tecnologica di Saipem. Con la perforazione di oltre 700 pozzi in Argentina e l’installazione di piattaforme nel Mare Adriatico, l’azienda conquista una reputazione globale. Mentre il mondo entra nell’era spaziale e digitale, Saipem dimostra di saper affrontare le sfide più complesse, dai fondali marini alle esigenze energetiche globali, consolidando il proprio ruolo di pioniere dell’ingegneria internazionale.

Approfondimenti

Fertilizzanti:

Tecnologia Snamprogetti™ Urea

Fertilizzanti: Tecnologia Snamprogetti™ Urea

Il primo brevetto per la tecnologia dell’urea fu registrato da Snamprogetti™, poi incorporata in Saipem, nel marzo 1962. Il metodo consisteva nella produzione di urea a partire da anidride carbonica e ammoniaca, segnando l’inizio della storia di Saipem nel campo dei fertilizzanti, una base essenziale per l’agricoltura dei Paesi in via di sviluppo.

L’anno successivo, Snamprogetti™ installò il primo impianto pilota nei laboratori del gruppo Eni a San Donato Milanese, dove venne sviluppato lo studio del processo di total recycle stripping, destinato a diventare una tecnologia di riferimento. Nel 1966, Snamprogetti™ avviò il primo impianto di urea su scala semi-industriale a Gela. Alla fine degli anni Sessanta, la società aveva già lanciato commercialmente il proprio processo proprietario per la produzione di urea, con i primi impianti entrati in funzione nel 1971 a Terni e Puertollano (Spagna).

1972 – Impianto integrato ammoniaca-urea

Snamprogetti studiò l’integrazione di impianti di ammoniaca e urea in un unico sistema, nel quale tutta l’ammoniaca prodotta veniva convertita in urea.

1975 – Adozione innovativa dell’eiettore di carbammato

L’introduzione dell’eiettore di carbammato rese possibile la progettazione di impianti con layout orizzontale, riducendo significativamente i costi e semplificando la manutenzione.

1976 – Processo per la produzione di urea a basso contenuto di biureto

Venne sviluppato un processo che permetteva di ottenere urea con basso contenuto di biureto, migliorando la qualità del fertilizzante e riducendo gli scarti.

1982 – Processo ad alta efficienza per la produzione di urea

L’aumento dell’efficienza produttiva permise una riduzione del consumo di vapore, rappresentando un importante passo avanti nella diminuzione dei costi operativi.

1984 – Innovazione nei materiali dei tubi

L’utilizzo di tubi bimetallici (in zirconio e acciaio inossidabile) nel sistema di stripping migliorò la resistenza in ambienti critici, aumentando l’affidabilità delle apparecchiature più sensibili dell’impianto.

1989 – Purificazione degli effluenti degli impianti di urea

L’adozione della decomposizione profonda (deep hydrolysis) consentì di purificare completamente i condensati di processo e di riutilizzarli come acqua di alimentazione delle caldaie.

1995 – Processo migliorato per la sintesi dell’urea

Il nuovo processo aumentò la resa produttiva dell’urea, ottimizzando ulteriormente i costi e le prestazioni industriali.

Brevetti onshore:

Innovazioni che hanno generato progresso oltre il settore energetico

Brevetti onshore: innovazioni che hanno generato progresso oltre il settore energetico

Nel corso degli anni, Saipem ha sviluppato numerosi altri brevetti onshore, in campi molto diversi tra loro, dimostrando come le attività dell’azienda abbiano spesso un effetto di ricaduta positiva anche su altri settori industriali. Tra gli esempi più significativi figurano il miglioramento della qualità dell’aria legato al traffico stradale e la scissione enzimatica del lattosio contenuto nel latte in glucosio e galattosio.

1967 L’opacimetro è uno strumento per misurare l’opacità dei gas di scarico, generalmente utilizzato nel settore automobilistico per valutare le emissioni inquinanti dei motori diesel e supportare lo sviluppo di nuovi motori. Grazie a questo dispositivo fu possibile effettuare le prime misurazioni delle emissioni dei gas di scarico dei motori a combustione esterna, contribuendo in modo significativo ai primi test per il miglioramento della qualità dell’aria legata al traffico stradale.

1970 Fu sviluppato un processo per la scissione enzimatica del lattosio contenuto nel latte in glucosio e galattosio, che pose le basi per la successiva introduzione del latte HD da parte della Centrale del Latte di Milano. La tecnologia del carbone-acqua (Coal-Water Fuel, CWF) attirò grande attenzione, soprattutto dopo la crisi petrolifera degli anni Settanta. Verso la fine del decennio, Snamprogetti sviluppò la tecnologia proprietaria REOCARB™, dedicata alla produzione, al trasporto e alla combustione del combustibile Carbone-Acqua.

1986 - 1989

1992 Viene sviluppato un impianto modulare mobile per la produzione e lo sviluppo di prodotti biotecnologici su scala pilota (Pharmadule). Un concetto innovativo che introduce la modularizzazione degli impianti farmaceutici biotecnologici, aprendo la strada a un nuovo modo di progettare e realizzare strutture produttive flessibili, facilmente trasportabili e adattabili a diverse esigenze di ricerca e produzione.

1970 - 1985

Alla scoperta del nuovo

Le sfide di Saipem crescono con l’esplorazione di nuove aree del mondo e l’aumento dell’instabilità geopolitica. La flessibilità dell’azienda e la sua capacità di interpretare i cambiamenti le hanno sempre permesso di offrire le soluzioni migliori, permettendogli di affermarsi con successo a livello globale.

1971-1972

Le prime sfide globali

Nei primi anni ‘70 Saipem affronta le sue prime vere sfide globali.

La crisi petrolifera del Medio Oriente spinge l’azienda a cercare nuove fonti energetiche, aprendo le operazioni nel Mare del Nord. In questo contesto, la flessibilità diventa un tratto distintivo di Saipem e motore di continua evoluzione.

L’azienda arricchisce il proprio portafoglio con processi all’avanguardia, dal gas naturale liquefatto sviluppato da Moss Maritime alle soluzioni Snamprogetti per la scissione enzimatica del lattosio.

1974

Nuove conquiste offshore

Questo è l’anno in cui Saipem consolida la propria leadership offshore. Dopo aver stabilito un record con la posa della condotta a 130 metri al largo di Gaeta, l’azienda affronta fondali più complessi e introduce nuovi metodi e dispositivi per la posa.

Questo percorso culmina nel 1974 con la realizzazione della condotta attraverso lo Stretto di Messina, una delle opere più significative del decennio.

trenching offshore

Dietro le quinte del trenching offshore

I trencher appartengono a una categoria di macchinari da costruzione utilizzati per scavare trincee per tubazioni o cavi, per sistemi di drenaggio e persino per scopi militari. Il termine comprende un’ampia gamma di attrezzature specifiche: dalle macchine escavatrici così piccole da poter essere movimentate da un singolo operatore, a quelle applicate a trattori e skid loader, fino a modelli molto più grandi di attrezzature pesanti.

Tra le soluzioni di Saipem in questo campo figura Beluga, un trencher per acque profonde in grado di scavare trincee per pipeline con inclinazioni fino a 40 gradi e a oltre 2.000 metri sotto la superficie del mare.

Lo scavo vero e proprio viene effettuato tramite due dischi di taglio in modalità up-milling, capaci di operare in terreni difficili come argilla ultra-densa da 30 MPa, rimuovendo i detriti grazie a due pompe a girante retrattili.

1978–1984

Le prime alleanze internazionali

Tra la fine degli anni ‘70 e l’inizio degli anni ‘80 Saipem avvia le sue prime grandi alleanze globali. L’espansione verso nuovi mercati richiede di collaborare con partner locali, capaci di interpretare contesti normativi, culturali e operativi molto diversi tra loro.

Le joint venture diventano così uno strumento strategico: permettono a Saipem di accedere a nuove aree, valorizzare competenze del territorio e unire prospettive differenti, generando innovazione.

È in questo periodo che l’azienda consolida la propria reputazione internazionale come partner affidabile, flessibile e in grado di unire know-how globale ed expertise locali.

Saipem entra in borsa

Negli anni ’80 Saipem compie un nuovo salto in avanti per consolidare il proprio ruolo di leader nel settore dell’energia e delle infrastrutture. Il momento chiave arriva nel 1984, quando l’azienda debutta nelle borse di Milano e Parigi.

Questa scelta segna un passaggio cruciale nella sua evoluzione: l’ingresso nei mercati finanziari internazionali conferma la solidità industriale di Saipem e attira l’attenzione degli investitori globali.

La quotazione diventa così non solo un riconoscimento del valore costruito negli anni, ma anche un acceleratore per i progetti futuri, aprendo nuove possibilità di crescita, innovazione e investimento su scala mondiale.

Approfondimenti

Pipelaying

Tecnologie per una posa affidabile anche in mare aperto

Pipelaying: tecnologie per una posa affidabile

anche in mare aperto

La posa di condotte offshore deve affrontare elementi prevedibili ma non sempre controllabili. Correnti, onde, morfologia del fondale, profondità e temperatura possono esercitare forti sollecitazioni sui tubi durante le fasi di installazione, rallentando le operazioni o danneggiando le condotte.

Per questo motivo, la ricerca è orientata verso soluzioni capaci di compensare i movimenti generati dal mare, intervenendo sia sul design delle navi posatubi sia sulle attrezzature della firing line.

L’obiettivo è eseguire operazioni su condotte di grande diametro, a diverse profondità e in qualsiasi condizione meteorologica e marina, in modo rapido e in totale sicurezza per le persone e per l’ambiente.

Tensioner Castoro II

Dispositivo di Tensionamento delle Condotte

Castoro II fu la prima nave Saipem a essere dotata di dispositivi di tensionamento. Questi sistemi vengono utilizzati per posare le condotte mantenendole sotto un allungamento costante e controllato. Il tensioner è costituito da un doppio cingolo pressato che sostituisce le precedenti pinze utilizzate in passato. Si tratta di una soluzione efficace e flessibile, capace di adattarsi a diversi diametri di tubazioni.

Il sistema si dimostra in grado di regolare in modo ottimale le fasi di posa e arresto della condotta, adattandosi continuamente alle variazioni del fondale marino. Grazie all’impiego dei tensioner, i limiti operativi un tempo considerati invalicabili diventano nuovi obiettivi raggiungibili.

Castoro Sei

Nave posatubi semisommergibile per la posa di condotte su fondali marini, inclusi quelli profondi, e relativo metodo di operazione

Castoro Sei è la prima nave semisommergibile della flotta Saipem e introduce soluzioni innovative per operare in condizioni marine difficili. La posa offshore affronta correnti, onde e variazioni del fondale che possono stressare le condotte; per questo la ricerca si concentra su sistemi in grado di compensare i movimenti del mare e garantire operazioni sicure a profondità variabili.

Come semisommergibile, Castoro Sei assicura grande stabilità e operabilità anche con mare mosso. Tra le sue caratteristiche distintive c’è una firing line inclinata di nove gradi, che consente la posa a profondità maggiori riducendo l’impatto dei movimenti della nave sul tubo. La rampa composita e le rampe interne ed esterne controllate idraulicamente seguono in tempo reale la curvatura necessaria, grazie ai dati elaborati da due computer di bordo.

Negli anni, Castoro Sei è diventata la nave ammiraglia di Saipem, raggiungendo nuove profondità operative e stabilendo record nella posa offshore.

GNL

Le origini del trasporto globale di gas naturale liquefatto

GNL: le origini del trasporto globale di gas naturale liquefatto

Verso la fine degli anni ’50, una nave metaniera attraversò per la prima volta l’Oceano Atlantico con il suo carico di gas naturale liquefatto. Questo evento aprì nuove prospettive di mercato per questo tipo di combustibile e diede impulso alla ricerca volta a migliorare i sistemi di liquefazione e rigassificazione.

Alle origini del GNL moderno

Gli sforzi di Saipem nella catena della liquefazione e rigassificazione del GNL iniziarono negli anni Sessanta, quando costruì l’impianto di liquefazione di Marsa El Brega in Libia per Esso Standard Inc. e il terminale di rigassificazione LNG di Panigaglia in Italia per Snam S.p.A. Fin da quei primi anni, Saipem fu pioniera nel mercato delle tecnologie GNL, brevettando diverse soluzioni innovative, tra cui il processo Tealarc™ sviluppato da Snamprogetti – precursore dell’attuale tecnologia Dual Mixed Refrigerant – e il più recente Liqueflex™, compatto ed efficiente, pensato per applicazioni di piccola e media scala.

Leader globali nella filiera del GNL

Negli ultimi decenni Saipem ha contribuito in modo determinante allo sviluppo della filiera globale del GNL, progettando unità di liquefazione e terminali di rigassificazione in tutto il mondo, oltre a serbatoi di stoccaggio tra i più grandi esistenti. Con Moss Maritime, acquisita nel 2001, ha realizzato 145 metaniere dotate di serbatoi sferici ad alta efficienza termica. Questo percorso ha consolidato Saipem come uno dei leader mondiali del settore, attivo lungo l’intera value chain del GNL, sia onshore sia offshore.

1986 - 1992

Un mondo in trasformazione

I muri cadevano. Internet nasceva. Le barriere di ogni tipo svanivano mentre il mondo diventava più connesso che mai. E mentre la rivoluzione digitale portava tecnologie un tempo inimmaginabili, anche Saipem evolveva: lavorare in condizioni impossibili diventò solo un’altra sfida da superare.

1987 Nuove alleanze strategiche

Nel 1987 Saipem inaugura una nuova fase della propria crescita, puntando sulle joint venture come leva per entrare in mercati complessi e rafforzare il proprio know-how. Le collaborazioni con partner come Brown & Root, Clough e Parker Drilling aprono l’accesso a nuove aree operative, in particolare nel Mare del Nord. In un contesto ad alto rischio, Saipem consolida anche un approccio decisionale basato su analisi rigorose, trasparenza e costruzione della fiducia con i partner, elementi che diventano fondamentali per affrontare nuove sfide globali e sostenere una crescita internazionale solida ed equilibrata.

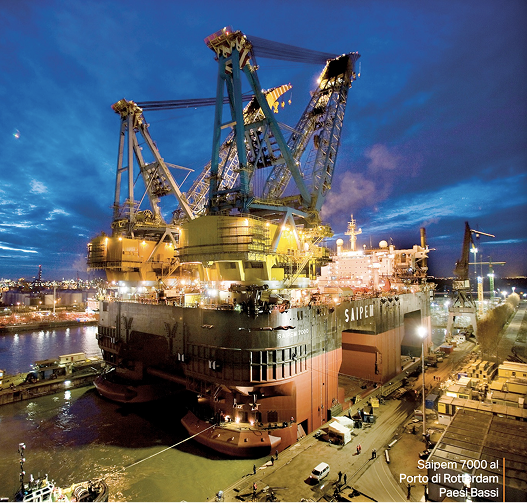

1990 L’ingresso nell’heavy lifting offshore

Nel 1990 Saipem compie un salto decisivo nel settore del sollevamento offshore pesante acquisendo la flotta Micoperi, inclusa la leggendaria Micoperi 7000, poi trasformata nella Saipem 7000. Questa operazione consolida la posizione dell’azienda come leader globale nelle operazioni di deepwater e heavy lifting, ampliando le capacità tecniche e portando le attività offshore verso una nuova scala di complessità e prestazioni.

potenza, profondità e precisione

Saipem 7000: potenza, profondità e precisione

Con la sua torre J-lay all’avanguardia, il sistema di posizionamento dinamico aggiornato ai più alti standard del settore e un sistema di zavorramento rapido, la Saipem 7000, nave gru semisommergibile, è in grado di gestire l’intero spettro delle attività di costruzione offshore a livello mondiale, includendo la posa di condotte a profondità superiori ai 2.000 metri e operazioni di sollevamento pesante fino a 14.000 tonnellate.

Approfondimenti

Fondale marino

Le nostre tecnologie per il fondale marino: senza sommozzatori e automazione subsea

Le nostre tecnologie per il fondale marino: senza sommozzatori e automazione subsea

Con l’aumentare della profondità dell’acqua, attività un tempo svolte manualmente iniziano a richiedere attrezzature meccaniche.

Occhi, mani e braccia vengono sostituiti da macchinari che possono essere azionati da remoto con perfetta coordinazione. Nel corso degli anni, queste apparecchiature sono diventate sempre più sofisticate ed efficaci, rivelandosi indispensabili soprattutto quando sono necessari interventi rapidi in condizioni di emergenza.

T.I.E.

Sistema per il recupero di condotte sommerse

Il sistema include una pinza per afferrare la condotta e sollevarla dal fondale, un utensile di taglio montato sul supporto per tagliare la condotta e creare un'estremità, e una testa di recupero. Durante il funzionamento, la testa di recupero viene prelevata dalla sua posizione di riposo e inserita nell’estremità della condotta, dove resta bloccata. A questo punto, la testa di recupero e la sezione di condotta sono pronte per essere rimosse. Questa invenzione semplifica notevolmente il recupero delle condotte dal fondale marino profondo, eliminando la necessità dell’intervento dei sommozzatori.

Sonsub

Metodo per la riparazione di una condotta sommersa

Con l’aumento delle profondità operative, la riparazione delle pipeline non può più contare sui sommozzatori: servono soluzioni completamente automatizzate.

Il metodo Sonsub utilizza ROV e telai di supporto posizionati sul fondale per allineare la condotta e rendere accessibile la parte danneggiata. La sezione difettosa viene tagliata e rimossa, mentre le estremità rimanenti vengono pulite con strumenti progettati per acque profonde fino a 2.000 metri. Una sezione telescopica di spool viene quindi calata, allineata ed espansa per collegare le due estremità. La sigillatura finale avviene tramite un processo di forgiatura a freddo controllato da remoto, garantendo un intervento rapido, sicuro e completamente diverless.

Brutus

Metodo per collegare condotte sottomarine

BRUTUS (“pesante” in latino) è un sistema di connessione integrato ad alta potenza progettato per tubazioni di grande diametro. Come requisito di base, il sistema BRUTUS è leggero e compatibile con ROV (Remotely Operated Vehicle). È in grado di connettere uno spool rigido a una tubazione rigida o a una struttura marina e, pur essendo indipendente da qualsiasi sistema di connessione specifico, riduce al minimo le modifiche necessarie all’hardware sottomarino.

Il sistema BRUTUS soddisfa l’esigenza dell’industria di realizzare connessioni in acque profonde tra “pipeline rigide” e “riser a strutture sottomarine”, in qualsiasi combinazione, utilizzando spool pieces, elementi flessibili e flangiature standard come connettori preferenziali, pur consentendo l’uso di altri tipi di connettori meccanici (collet, clamp, ecc.).

Hot Tapping

Metodo e sistema per fissare un elemento di supporto a una parete sul fondale marino

La tradizionale tecnica di hot tapping viene reinterpretata e applicata al recupero del petrolio da un relitto situato a 3.850 metri di profondità. La soluzione scelta prevede la perforazione delle piastre del ponte per accedere ai serbatoi e l’installazione di valvole a doppia chiusura. Un nuovo trapano idraulico, azionato da ROV, perfora le strutture del relitto per consentire il fissaggio delle valvole tramite un sistema di ancoraggio capace di resistere a spinte idrostatiche estreme. Il petrolio, troppo viscoso per essere pompato con metodi tradizionali, viene fatto fuoriuscire in modo controllato e raccolto in contenitori speciali per essere poi trasportato in raffineria.

Petrolchimici

Impianti nati da tecnologie di prima generazione

Petrolchimici: impianti nati da tecnologie di prima generazione

Saipem progetta e realizza impianti petrolchimici basati su un’ampia gamma di tecnologie di prima generazione. Alcune di queste sono proprietarie e registrate con il marchio Snamprogetti.

1973 – Processo per la produzione di MTBE

L’MTBE, nuovo additivo ad alto numero di ottano sviluppato dal gruppo Eni nei primi anni ’70, viene introdotto nella benzina per sostituire i composti alchilici del piombo e migliorare la qualità dell’aria. Nel 1973 Snamprogetti realizza a Ravenna il primo impianto MTBE al mondo con tecnologia proprietaria. Negli anni ’80 e ’90 il prodotto si diffonde rapidamente, superando le 20 milioni di tonnellate annue di produzione ed espandendosi dal settore dei carburanti a quello chimico, grazie anche al suo impiego per ottenere isobutilene ad alta purezza.

1981 – Decomposizione degli eteri alchil-ter-alchil (cracking dell’MTBE)

L’isobutilene ad alta purezza è il monomero utilizzato per produrre gomma butilica, poliosibutilene altamente reattivo, metil metacrilato (MMA) e altri derivati. Il cracking dell’MTBE su un catalizzatore idoneo permette di ottenere elevate rese di isobutene e metanolo in modo semplice, senza problemi di corrosione, tossicità o impatto ambientale, e con grande flessibilità operativa. Questo metodo rappresenta un’alternativa sostenibile rispetto ai sistemi tradizionali per la produzione di isobutene.

1991 – Catalizzatore preparato con un metodo specifico e suo impiego in un processo per la produzione di olefine terziarie da eteri alchil-ter-alchil

Il catalizzatore brevettato utilizzato nella produzione di isobutilene ad alta purezza garantisce una selettività molto elevata e una durata fino a sei volte superiore rispetto a quella dei catalizzatori dei concorrenti.

1993 - 2006

L’espansione globale

Attacchi terroristici. Le guerre in Iraq e Afghanistan. E un’epoca che, nonostante il caos, continuava a spingersi verso il futuro. Mentre il mondo affrontava problemi senza precedenti, una crescente rivoluzione digitale avanzava inarrestabile. Così fece anche Saipem: forte della sua presenza internazionale, l’azienda intraprese un percorso verso uno sviluppo sostenibile, integrato tra ambiente e industria.

1998

Un protagonista nella posa in acque profonde

Negli anni ’90 Saipem è ormai un attore consolidato nel mercato globale dell’energia, con attività a terra, in mare e in acque profonde. In un contesto internazionale complesso, segnato da conflitti, nuove scoperte e cambiamenti geopolitici come il giacimento Kashagan e la riapertura del mercato libico, l’azienda continua a innovare per raggiungere idrocarburi sempre più difficili. Per rispondere a queste sfide Saipem progetta la torre J-lay per la Saipem 7000, aprendo la strada a progetti offshore estremi come Blue Stream. In parallelo, la sua capacità innovativa genera un’ondata di nuove tecnologie brevettate, dalla riparazione di condotte sommerse ai processi avanzati per idrocarburi e convertitori di oli pesanti, fino alle soluzioni pionieristiche per la liquefazione del GNL.

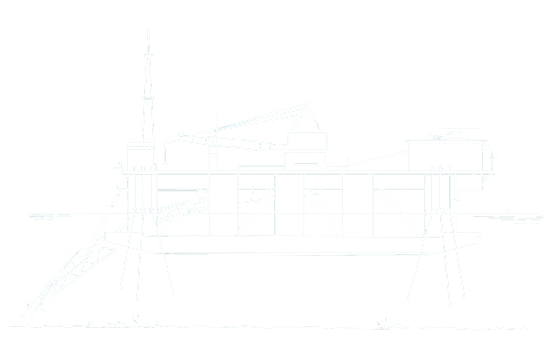

la posa J-lay?

Come funziona davvero la posa J-lay?

A differenza della posa con sistema S-lay, la posa con torre J-lay mantiene la condotta a un angolo costante: il tubo viene sollevato su una torre collegata alla nave e calato in mare senza modificarne l’inclinazione fino a raggiungere il fondale. Il nome deriva dalla forma a “J” assunta dalla condotta. Poiché il metodo J-lay sottopone il tubo a minori sollecitazioni, può essere utilizzato a profondità maggiori e in condizioni più estreme rispetto al processo S-lay.

2001

Un contractor globale di nuova generazione

Nel 2001 Saipem acquisisce Bouygues Offshore, in quella che fu definita la maggiore acquisizione transfrontaliera europea nel settore oil & gas. L’operazione porta benefici immediati: Bouygues integra le proprie competenze nelle opere civili e marittime nel vasto portafoglio offshore di Saipem, mentre Saipem potenzia in modo decisivo le proprie capacità EPCI su scala internazionale. L’integrazione di know-how, culture aziendali e approcci operativi sancisce la trasformazione di Saipem in un contractor globale in grado di gestire progetti complessi, multidisciplinari e ad alto contenuto tecnologico.

Complex - Argentina (2001)

Bahia Blanca Fertilizer Complex

Il progetto Profertil di Bahía Blanca era, al momento della sua costruzione, il più grande impianto di urea al mondo con treno singolo, con una capacità di 3.250 tonnellate al giorno di urea. La tecnologia proprietaria per l’urea sviluppata da Snamprogetti™ fu la prima al mondo a superare la soglia delle 3.000 tonnellate di urea al giorno, aprendo nuove opportunità di investimento per sfruttare economie di scala con soluzioni affidabili e ad alte prestazioni.

L’impianto si trova a circa 1 km dalla città di Bahía Blanca, una distanza che rappresentò una sfida nella sua realizzazione.

2006

Un leader mondiale dell’ingegneria e dei servizi energetici

Con l’incorporazione di Snamprogetti nel 2006, Saipem entra in nuovi mercati strategici, tra cui il downstream e la liquefazione del gas, ampliando competenze e capacità di delivery. Parallelamente, l’azienda rafforza la propria identità internazionale: attiva in circa 70 paesi e presente in quasi tutti i principali mercati oil & gas, vanta una forza lavoro proveniente da oltre 125 nazionalità. Questa dimensione multiculturale esprime il vero valore distintivo di Saipem: un’impresa globale che unisce competenze, culture e visioni diverse.

Approfondimenti

Pipelaying

Posa di condotte sottomarine

Pipelaying: posa di condotte sottomarine

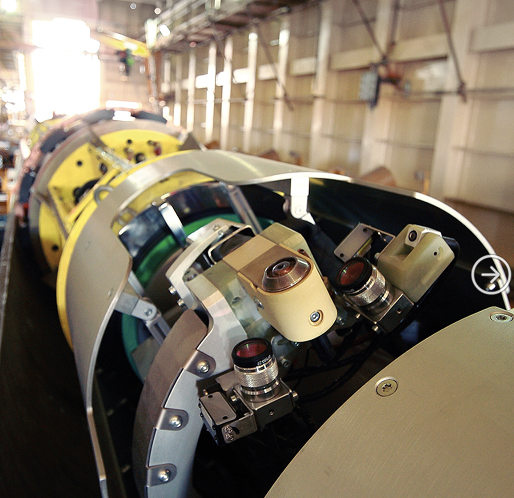

La Saipem 7000, una delle maggiori navi offshore al mondo, consente la posa di condotte di grande diametro oltre i 2.000 metri di profondità. Grazie a una torre J-lay alta 130 m e dal peso di 4.000 tonnellate, la nave funziona come una vera fabbrica galleggiante: gestisce tubi da 48 m, ne prepara le estremità e li carica sulla torre tramite sistemi automatizzati. Le operazioni di saldatura, controllo, rivestimento e tensionamento sono interamente integrate e centralizzate. Questa configurazione verticale innovativa garantisce elevata affidabilità, soprattutto in presenza di pendenze irregolari del fondale in acque profonde.

Trincea e Backfilling: Efficienza Integrata per Kashagan

Questa soluzione, utilizzata con successo nel progetto Kashagan, combina una serie di mezzi e attrezzature coordinate in grado di scavare e ricoprire condotte di grande diametro in acque basse. Il sistema comprende una base mobile (come una chiatta), un frantumatore di terreno vicino alla condotta, unità di dragaggio per rimuovere il materiale e trasportarlo via, e un’unità di riempimento per ricoprire la trincea.

Tutte le unità sono integrate e collegate a una cabina di controllo sulla base mobile, dove un software gestisce in continuo i parametri di scavo e aspirazione, adattandosi a terreni di diversa composizione.

Sistema elettronico, metodo e programma per controllare una lay ramp a configurazione variabile di una nave posatubi (Castorone)

L’arrivo più recente nella flotta Saipem è un insieme di soluzioni innovative: dalla posizione insolita della firing line, che aumenta la profondità operabile, ai sistemi avanzati per l’abbandono e il recupero, fino a molte altre soluzioni.

L’invenzione brevettata riguarda una delle fasi critiche delle operazioni di posa e introduce una lay ramp a configurazione variabile governata da un sistema elettronico di controllo.

Il sistema acquisisce dati su:

- La configurazione della lay ramp

- La nave posatubi

- Le forze trasmesse dalla lay ramp e dalla nave alla condotta

Genera inoltre una serie di sequenze operative per passare dalla prima alla seconda configurazione di lavoro. Inoltre seleziona la sequenza ottimale per ridurre al minimo le sollecitazioni sulla condotta durante ogni fase intermedia tra le due configurazioni.

Tecnologia EST

Bottom of the barrel

Tecnologia EST: Bottom of the barrel

Sulla base della tecnologia slurry, il processo EST contribuisce a garantire che la massima quantità possibile di materia prima venga trasformata in combustibili di alto valore per il trasporto.

Con le tecnologie concorrenti, il 30–40% del volume di carica rimane come materiale a basso valore.

Con EST, invece, questo valore scende a meno del 10%.

Come EST trasforma ogni residuo in valore

EST – acronimo di “Eni Slurry Technology” – è un’innovativa tecnologia proprietaria sviluppata grazie alla collaborazione tra Saipem ed Eni.

Consente di convertire completamente residui di raffineria, oli pesanti e bitumi in prodotti leggeri e di alta qualità, eliminando la produzione di residui solidi e liquidi (come coke o olio combustibile).

Il processo EST si basa sulla idroconversione delle cariche pesanti tramite un catalizzatore a nano-dispersione (slurry). Nelle operazioni di raffinazione, questa tecnologia rappresenta una soluzione per convertire il cosiddetto “fondo del barile”, favorendo un miglior utilizzo delle risorse tradizionali – anche dal punto di vista ambientale – e permettendo lo sfruttamento di risorse non convenzionali come il greggio extra-pesante o le sabbie bituminose.

EST Life-Cycle

Primi anni ’90: CONCEPT & EXPERTISE

Avvio delle attività di Ricerca & Sviluppo.

1999–2002: DESIGN & OPERATION

Costruzione e avvio dell’impianto pilota.

2002–2005: COMPLETE DESIGN & EPC

Costruzione dell’impianto Demo commerciale.

2005–2008: SITE ASSISTANCE & DESIGN IMPROVEMENT

Start-up e operatività dell’impianto Demo commerciale.

2008–2013: COMPLETE DESIGN & EPCM

Progettazione e costruzione dell’unità industriale di Sannazzaro.

2013–2016: SITE ASSISTANCE & DESIGN IMPROVEMENT

Start-up e operatività dell’unità industriale di Sannazzaro.

2007 - 2017

La trasformazione aziendale

I mercati si sono fatti più complessi: il prezzo del petrolio è crollato dopo anni di crescita, l’instabilità nei paesi produttori è aumentata, le energie rinnovabili hanno preso forza. In questo contesto, la decisione di Eni di ridurre la propria quota in Saipem ha accelerato la trasformazione aziendale, aprendo la strada a nuove opportunità. Questi cambiamenti mostrano la capacità di Saipem di adattarsi strategicamente, un’evoluzione riflessa anche nel lancio della nuova brand identity e del nuovo logo.

2007 - 2010

Navigare la complessità globale

In questi anni Saipem opera in un contesto globale segnato dalla crisi finanziaria, da forti oscillazioni del prezzo del petrolio e da tensioni geopolitiche che hanno ridisegnato l’intero settore energetico. Mentre il mondo entrava in una nuova fase di globalizzazione, resa più complessa da instabilità economiche e dall’impatto dei nuovi media, Saipem dimostra una notevole capacità di adattamento, rafforzando le proprie competenze tecniche e mantenendo un ruolo centrale nei progetti di esplorazione e produzione in aree difficili. L’azienda inizia anche ad aprirsi maggiormente alla digitalizzazione e alla comunicazione trasparente, anticipando un’evoluzione culturale che segnerà gli anni successivi.

Kashagan - Kazakistan (2009)

Sviluppo del giacimento Kashagan

Il giacimento di Kashagan, nel Mar Caspio Settentrionale, è uno dei maggiori scoperti negli ultimi 30 anni.

Il suo sviluppo ha rappresentato una sfida unica: operazioni in acque estremamente basse (da 4 a 0 metri), condizioni ambientali severe e forti vincoli di accesso all’area.

Saipem ha gestito tutte le attività ingegneristiche e costruttive – dalla fabbricazione alle installazioni onshore e offshore, fino all’avviamento dei complessi ‘D’ e dell’isola ‘A’ – sviluppando soluzioni innovative e una flotta dedicata per la posa e la post-trincea, tra cui Castoro 12, TRB e Castoro 16.

Il contratto EPCI, realizzato in un’area isolata con fondali bassissimi e suolo gelato, ha dato grande attenzione alla tutela ambientale. Il progetto prevedeva la posa di tre trunkline offshore da 60 km ciascuna e circa 30 km di condotte onshore, oltre a flowline, ombelicali e cavi di potenza e fibra ottica.

Con Kashagan, Saipem ha stabilito un record mondiale: il tiro a riva galleggiante più lungo mai realizzato, 10 km, per due condotte da 28” e una da 18”.

2011 - 2015

Tra nuove sfide e nuove opportunità

Tra il 2011 e il 2015 Saipem affronta una fase storica ricca di sfide e trasformazioni: crisi economiche, eventi geopolitici, terrorismo e disastri naturali influenzarono profondamente il mercato globale dell’energia. Allo stesso tempo, nuove scoperte di gas in Africa e il rinnovato impegno internazionale sul clima ridefiniscono le priorità del settore. Saipem risponde con resilienza e visione, consolidando la propria presenza nei mercati strategici e iniziando a integrare nelle proprie strategie le tematiche della sostenibilità e della transizione energetica. Il 2015 segna inoltre una svolta identitaria con il rinnovamento del brand e del logo, simbolo di una Saipem più autonoma, moderna e orientata al futuro.

L’intuizione di Primo Levi

Una visita curiosa. Un’osservazione saggia. E un orizzonte che continua ad aprirsi.

Quando Primo Levi , il celebre scrittore e scienziato italiano, visitò il Castoro Sei di Saipem nel 1980, fece una riflessione: quello rappresentava il risultato finale di secoli di sviluppo tecnologico, risalente alle origini della nostra civiltà.

A proposito della sua visita, Levi scrisse:

«Così come l'automobile incorporò il design della carrozza trainata da cavalli, il Castoro Sei potrebbe far risalire parte della sua discendenza alle palafitte e ai primi catamarani» e ancora, «Come le grandi idee e i profondi problemi della filosofia...così anche le grandi invenzioni della tecnologia si trasformano, ma non muoiono mai

Da queste parole Saipem imparò una grande cosa: non esiste mai un prodotto finale. C'è solo da guardare avanti.

Primo Levi e Paolo Andreocci sul Castoro Sei

2016 - 2017

Sostenibilità come motore di crescita

In questo biennio Saipem accelera in modo deciso sul percorso di sostenibilità, rafforzando l’attenzione verso le comunità locali, l’ambiente e la gestione responsabile dei progetti. L’azienda amplia il proprio raggio d’azione esplorando nuove attività come il decommissioning, le energie rinnovabili e i mercati emergenti dell’eolico e del solare, mentre la digitalizzazione e l’innovazione diventano parte integrante del suo DNA. In questo clima di rinnovamento, Saipem realizza anche imprese tecniche di grande valore, come la trasformazione dello Scarabeo 9 per l’attraversamento del Bosforo, espressione della capacità di coniugare tecnologia, ingegno e visione sostenibile.

Approfondimenti

Drilling:

un approccio innovativo

Drilling: un approccio innovativo

L’attenzione all’innovazione è un tratto distintivo di Saipem. E il modo in cui l’azienda affronta il business del drilling non fa eccezione.

Sicilia, Saipem ha sempre puntato sull’innovazione nel drilling. L’azienda ha costantemente adottato e sviluppato nuove soluzioni per garantire operatività affidabile in qualsiasi ambiente.

La semisommergibile Scarabeo 5, costruita nel 1990, ne è un esempio: dotata delle tecnologie più avanzate dell’epoca, ha operato ininterrottamente fino al 2017, diventando un punto di riferimento per il mercato norvegese, uno dei più complessi al mondo.

Altrettanto iconica è la drillship Saipem 10000, consegnata nel 2000, che ha introdotto innovazioni significative come il sistema dual derrick. Da allora, il suo design è diventato un modello per tutte le nuove navi da perforazione.

Saipem continua a innovare e a migliorare le proprie soluzioni, confermando una lunga tradizione di eccellenza tecnica. La testimonianza più recente dell’approccio innovativo e delle soluzioni sviluppate dall’azienda è rappresentata dalle modifiche apportate al sistema di sollevamento (ram system) della semi-sommergibile Scarabeo 9. Questa soluzione, progettata nel 2017, ha permesso di affrontare la complessa attraversata dello Stretto del Bosforo senza gli onerosi smontaggi richiesti dalle unità tradizionali, offrendo ai clienti un metodo più efficiente per operare nel Mar Nero.

Veicoli operati da remoto e robotica

L’evoluzione della robotica subsea Saipem

Veicoli operati da remoto e robotica

L’evoluzione della robotica subsea Saipem

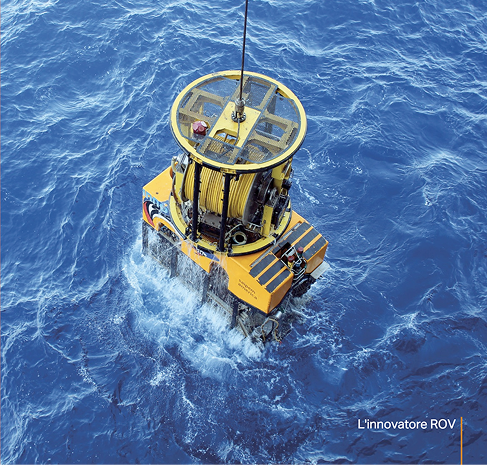

Saipem iniziò a progettare e produrre i propri ROV proprietari dopo l’acquisizione di Sonsub alla fine degli anni ’90, con il primo Innovator, che per quasi 20 anni è stato uno dei robot subacquei più affidabili sul mercato.

Nasce l’Innovator 2.0: il nuovo standard della robotica subsea

Nel 2015, considerando la tendenza del mercato oil & gas verso progetti sempre più complessi e attività subacquee sofisticate, Saipem avviò il rinnovo della propria flotta ROV sviluppando l’Innovator 2.0. Progettato e costruito internamente, l’Innovator 2.0 è uno dei ROV heavy-work più potenti e performanti sul mercato, capace di operare con ombelicali e catene di traino superiori ai 7 km e di sollevare circa 1 tonnellata grazie a un sistema di alimentazione ad alta efficienza. Queste caratteristiche lo rendono adatto a operazioni in condizioni estreme, inclusi correnti marine molto forti.

Alla fine del periodo di riferimento, nel 2016, il nome scelto per una nuova tipologia di ROV subacquei si rivelò lungimirante: l’evoluzione dei ROV Saipem stava già prendendo forma con un progetto innovativo destinato a segnare un cambio di paradigma nelle operazioni subsea: la piattaforma Hydrone.

ROV – VEICOLI OPERATI DA REMOTO

I veicoli operati da remoto, meglio conosciuti come ROV, sono tra gli strumenti più importanti utilizzati nelle operazioni in acque profonde, sia per raccogliere informazioni necessarie allo sviluppo di giacimenti offshore e condotte sottomarine, sia per monitorare lo stato di salute di questi progetti.

Saipem progettò il primo ROV “Innovator” nel 1999 e da allora, l’azienda ha continuato a sviluppare ROV sempre più robusti e performanti per rispondere alle nuove sfide tecnologiche.

Gli investimenti di Saipem in Sonsub — la divisione ingegneristica specializzata in tecnologie subsea autonome — hanno trasformato la business unit in un leader mondiale dell’innovazione, rendendo Saipem uno dei pochi operatori sul mercato in grado di progettare, costruire e gestire una flotta propria di ROV, capaci di operare in condizioni estreme: dalle profondità marine a scenari ostili caratterizzati da forti correnti, scarsa visibilità o condizioni meteo difficili.

Saldatura, controlli non distruttivi (NDT), Field Joint Coating

Tecnologie avanzate per l’integrità e l’efficienza delle pipeline

Saldatura, controlli non distruttivi (NDT), Field Joint Coating

Tecnologie avanzate per l’integrità e l’efficienza delle pipeline

Automated Ultrasonic Testing (AUT) per saldature CRA/Clad

Le tubazioni claddate utilizzano metodi di rivestimento che prevedono l’applicazione di uno strato interno in lega resistente alla corrosione su una tubazione esterna in acciaio al carbonio.

I due strati sono collegati mediante una saldatura di campo in corrispondenza della radice del giunto.

L’integrità dell’area di saldatura alla radice è un elemento critico.

L’AUT consente di garantire un adeguato livello di qualità dell’ispezione sull’intera saldatura e, grazie a strumenti dedicati, un’elevata capacità di controllo in grado di assicurare la perfetta integrità dell’area della radice del giunto.

Inoltre, è stata sviluppata una soluzione AUT intermedia che consente il monitoraggio “in-process” dell’area della radice durante la fase di esecuzione della saldatura. Questa soluzione garantisce l’integrità del giunto durante la saldatura, assicurando un livello di ispezione all’avanguardia e contribuendo al miglioramento della produttività.

Nuovo metodo con sezioni di tubazione saldate tramite saldatura interna ed esterna

Questo metodo prevede l’esecuzione combinata dei passaggi di saldatura interna ed esterna per unire tra loro le sezioni di tubazione. Il processo richiede la realizzazione di un giunto circonferenziale e l’esecuzione di un passaggio di saldatura esterno, ad esempio mediante torce GMAW-MIG (Gas Metal Arc Welding – Metal-Arc Inert Gas).

Successivamente, viene eseguito il passaggio di saldatura interno mediante torcia PAW (Plasma Arc Welding), applicata sul passaggio di radice. Questa configurazione consente di ottenere una saldatura controllata, uniforme e di elevata qualità, assicurando l’integrità del giunto e l’affidabilità del processo.

Tecnologie proprietarie per la qualità e l’efficienza dei giunti di linea

SPRINT – Saipem Plasma Remelting Internal Technology

SWIPER – Wrapping Integrated Polymeric Robotics

Tecnologia brevettata per l’applicazione del Field Joint Coating in un’unica rotazione, che garantisce rapidità, affidabilità e prestazioni ottimali in termini di protezione, adesione e isolamento.

2018 - FUTURO

One Saipem: Priorità chiare, risultati concreti

Negli anni successivi al grande impegno verso innovazione e sostenibilità, Saipem ha iniziato a definire in modo sempre più chiaro il proprio ruolo nel futuro dell’energia e delle infrastrutture. Da questa evoluzione nasce l’approccio One Saipem, una visione condivisa che mette al centro obiettivi comuni, responsabilità trasparenti e un orientamento concreto ai risultati. È in questo quadro che si inserisce l’ultimo capitolo del percorso: la definizione di priorità chiare per generare valore sostenibile e misurabile.

La forza di una visione condivisa

Saipem guarda all’orizzonte con curiosità e competenza, anticipando ciò che verrà e fissando priorità chiare per ottenere risultati concreti. Definire obiettivi significa comunicare una visione trasparente, che tenga conto delle esigenze, delle sensibilità e delle aspettative di tutti gli stakeholder. È questo il cuore dell’approccio One Saipem: creare valore sostenibile. L’azienda opera in modo unitario, applicando e perfezionando i propri progetti con la massima trasparenza, mentre avanza verso l’obiettivo Net Zero al 2050, supportato da traguardi intermedi ambiziosi e da un piano di sostenibilità strutturato.

Seagreen - Mare del Nord (2020)

Parco eolico offshore

Seagreen

Seagreen: la forza del vento nel Mare del Nord.

Il parco eolico offshore Seagreen 1 si trova nell’Outer Firth of Forth, al largo della costa orientale della Scozia, a 27 km dalla costa di Angus. Il progetto da 1,14 GW è sviluppato da SSE Renewables e Total Energies, in fondali compresi tra 42 e 54 metri.

Questo parco eolico comprende 114 turbine eoliche (WTG) e una sottostazione offshore (OSP). Saipem utilizza la nave da sollevamento pesante Saipem 7000 per installare le fondazioni a “suction bucket jacket” delle 114 turbine, oltre che per l’installazione dell’OSP.

Insieme verso un futuro sostenibile

Per Saipem, definire le priorità non basta: è fondamentale rendere conto dei risultati in modo chiaro e verificabile. Per questo l’azienda presenta ogni anno strategie, programmi e performance nel suo Bilancio di Sostenibilità, uno strumento che dal 2006 la pone tra i pionieri della sostenibilità. Misurare gli effetti reali del proprio lavoro e condividerli con trasparenza permette di migliorare continuamente, adattarsi ai cambiamenti e amplificare l’impatto positivo delle azioni intraprese. È così che Saipem sta costruendo un futuro sostenibile. Oggi. Insieme.

Approfondimenti

Robotica:

la nuova frontiera della robotica subacquea

Robotics: la nuova frontiera della robotica subacquea

Dal 2016 Saipem sta guidando un’evoluzione decisiva nella robotica subacquea grazie alla Hydrone Platform: una soluzione modulare e innovativa che ridefinisce il modo in cui vengono gestite le attività subsea, migliorando sicurezza, continuità operativa e sostenibilità nelle operazioni offshore.

La Hydrone Platform è un sistema modulare composto da tre veicoli progettati per operare senza nave di supporto, garantendo grande flessibilità e una drastica riduzione dei costi. Flatfish (Hydrone-S) è un drone autonomo avanzato, capace di eseguire rilievi complessi in acque profonde, seguendo riser e pipeline e operando in prossimità delle strutture subsea. Hydrone-R combina funzionalità ROV e AUV in un sistema ibrido che permette interventi tetherless nei campi sottomarini, rimanendo permanentemente in acqua oppure venendo gestito dalla superficie per attività di ispezione avanzata. Hydrone-W, infine, è un Work Class ROV completamente elettrico, progettato per operare in modo più sostenibile grazie a un power train ad alta efficienza. Insieme formano una nuova famiglia di “droni subacquei” con capacità ibride ROV/AUV, gestibili sia offshore sia da Control Room a terra attraverso collegamenti satellitari e acustici/ottici.

La piattaforma Hydrone introduce vantaggi significativi nella gestione delle operazioni subsea. Garantisce continuità operativa anche in campi complessi o remoti, riducendo i rischi e l’impatto ambientale grazie a una drastica diminuzione delle emissioni di CO₂ legate alle attività IMR e alla minore necessità di impiego di navi di supporto. Contribuisce inoltre alla riduzione dei costi nei progetti EPCI, semplificando operazioni preparatorie come survey, metrologia e movimentazione di attrezzature. L’investimento continuativo di Saipem ha portato all’ottenimento del primo contratto “drone service” dell’intero settore, con la fornitura di Hydrone-R a Equinor nel 2019. L’obiettivo finale del programma è aumentare sicurezza, efficienza e digitalizzazione delle attività subsea, abilitando una nuova generazione di interventi offshore orientata alla sostenibilità di brownfield e greenfield.

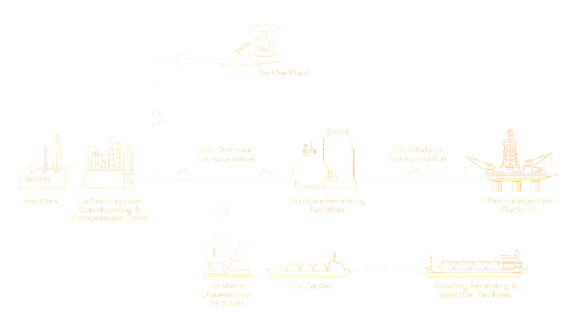

Cattura, Utilizzo e Stoccaggio del Carbonio (CCUS)

Tecnologie low-carbon per la transizione energetica

Cattura, Utilizzo e Stoccaggio del Carbonio (CCUS)

Tecnologie low-carbon per la transizione energetica

Saipem è un leader globale nell’ingegneria e nelle tecnologie che valorizza le competenze delle proprie persone per diversificare la propria offerta sostenibile e diventare un abilitatore della transizione energetica, sfruttando risorse energetiche inesplorate grazie alle sue soluzioni low-carbon.

Le linee di prodotto dell’azienda spaziano da soluzioni carbon-free, come l’eolico offshore e l’idrogeno verde (e i suoi derivati), a soluzioni low-carbon come il CCUS, che trasformano gli asset convenzionali oil & gas in un approccio carbon-neutral, applicabile sia a nuovi progetti (greenfield) sia a contesti esistenti (brownfield).

CARBON CAPTURE – Cattura della CO₂

Saipem ha progettato e realizzato oltre 70 impianti di rimozione della CO₂ utilizzando un’ampia gamma di tecnologie (dalle membrane ai solventi fisici e chimici). Dispone inoltre di una tecnologia avanzata di cattura della CO₂ post-combustione.

RE-USE PLANT – Impianti di riutilizzo

Saipem ha progettato e costruito il più grande impianto di metanolo al mondo (al tempo della sua realizzazione), capace di ridurre da solo 360.000 tonnellate al giorno di CO₂. Sono 136 gli impianti realizzati a livello globale (oltre 40 ingegnerizzati e costruiti da Saipem) che trasformano la CO₂ in urea grazie alla tecnologia proprietaria Snamprogetti™.

CO₂ TRANSPORTATION – Trasporto della CO₂

Con oltre 130.000 km di condotte e sealines ingegnerizzate e installate in aree difficili o remote, Saipem è tra i leader mondiali nel settore, grazie anche alla propria flotta offshore. Integra la profonda conoscenza dei sistemi di trasporto in pipeline con il know-how sul comportamento della CO₂ densa sviluppato nelle tecnologie per l’urea.

STORAGE – Stoccaggio

Oltre 7.000 pozzi perforati onshore e offshore.

Tecnologie di reiniezione dei gas acidi per la sequestrazione della CO₂.

Un esempio recente è l’impianto di stoccaggio di Cornegliano Laudense.