Il progetto

In consorzio con la società spagnola Tedagua, ci siamo occupati della realizzazione di un impianto di dissalazione della capacità di 1.000 l/s e successivo trasporto in miniera a 1.700 m s.l.m attraverso una condotta di 36” di diametro e lunga 155 km.

Il progetto è strategico per il mantenimento della produzione di rame della miniera Spence, di proprietà della BHP, la più grande società mineraria al mondo.

Numeri chiave

Impatto del progetto

Il progetto è stato di fondamentale importanza sia per il Cile che per la regione di Antofagasta.

In questo paese i progetti che prevedono l’utilizzo dell’acqua di mare trovano ancora molti ostacoli, principalmente di tipo economico e culturale. Gli effetti derivanti dall’utilizzo indiscriminato delle risorse idriche naturali si manifestano attraverso la crescente siccità del suolo, la modifica degli habitat naturali e la scomparsa delle specie meno resistenti.

Per quanto riguarda la regione di Antofagasta, il progetto si è sviluppato nell’area di Mejillones, recentemente annoverata tra le “Zone Sacrificio” del Cile data l'alta concentrazione di attività inquinanti.

ll progetto ha creato possibilità di lavoro per la popolazione locale e sono state realizzate varie iniziative sociali mirate a migliorare il tenore di vita e lo sviluppo socio-economico della città.

Un progetto straordinario

Siamo stati al centro di un progetto ambizioso, guidando il cambiamento verso un’industria mineraria più sostenibile e portando lavoro in una realtà depressa come quella di Mejillones.

Abbiamo inoltre seguito la costruzione del sistema di trasporto con i nostri equipment e impiegando oltre il 92% di personale locale (oltre 2000 persone al picco).

Sfide tecnologiche

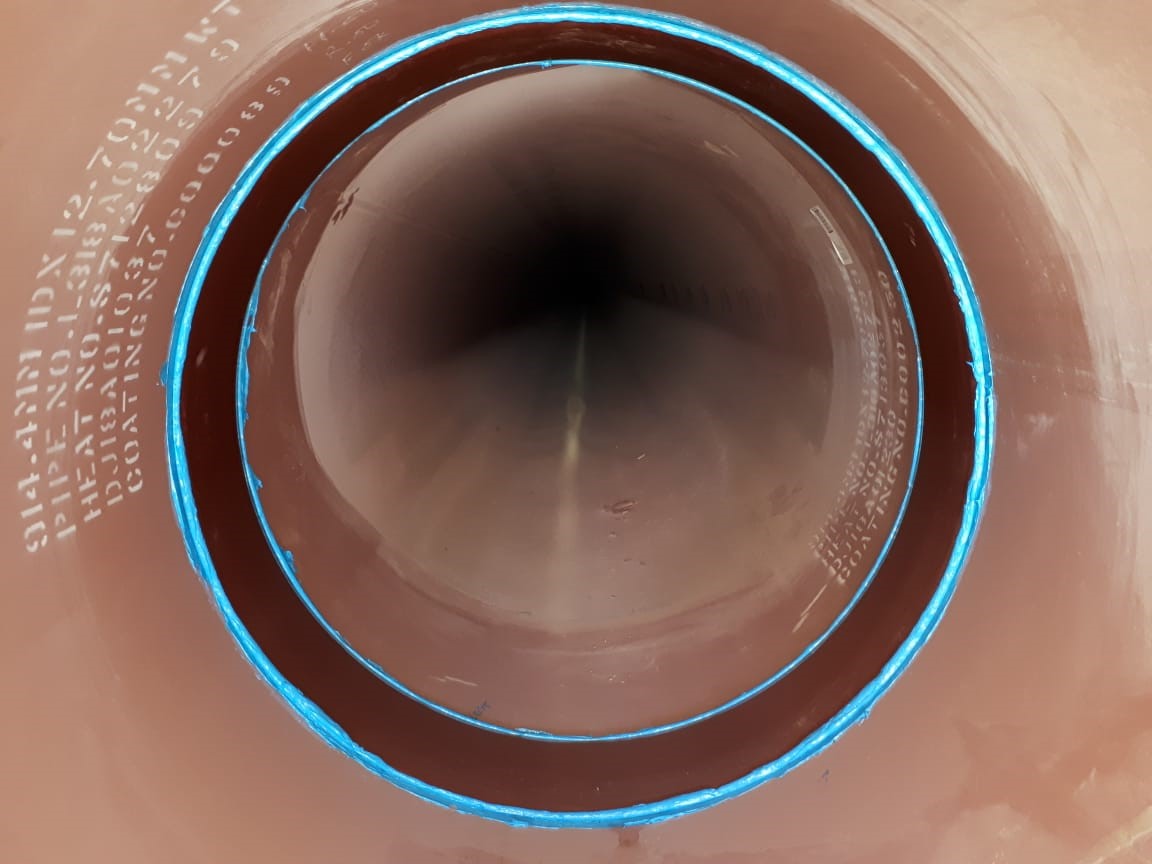

Per poter garantire la qualità dell’acqua in miniera, il sistema di trasporto è stato rivestito internamente con Liquid Epoxy.

La maggiore complessità tecnologica è stata il rivestimento interno dei giunti saldati al site, per il quale è stato utilizzato un equipment costruito appositamente per il progetto.

L’attività ha registrato delle performances ottimali, nonostante i tempi di curing del rivestimento dovuti alle alte temperature del deserto e le difficoltà di accesso al tubo in alcune zone del tracciato.

SAIPEM ha inoltre sviluppato e applicato per la prima volta sul Progetto SGO un sistema di monitoraggio in tempo reale denominato SPiCoMS. Il progetto è stato valutato dalla giuria di ONEC, il migliore sia nella categoria Innovation che in quella di Sostenibilità, aggiudicandosi il 15th ’Innovation Trophy di Saipem del 2019.

A cosa è servita l'esperienza

-

È stata per molti la prima esperienza in ambito minerario. Abbiamo avuto a che fare con standard restrittivi ma con un’industria cilena dotata di un sistema gestionale molto organizzato. Attraverso uno scambio continuo di informazioni ed esperienze siamo riusciti a integrare e adattare il sistema Saipem con quello locale.

-

Abbiamo inoltre consolidato l’esperienza costruttiva del rivestimento interno delle pipeline e implementato per la prima volta il sistema di real time monitoring SpiCOMS.